Pod pokličkou: Jak se ztenčuje useň

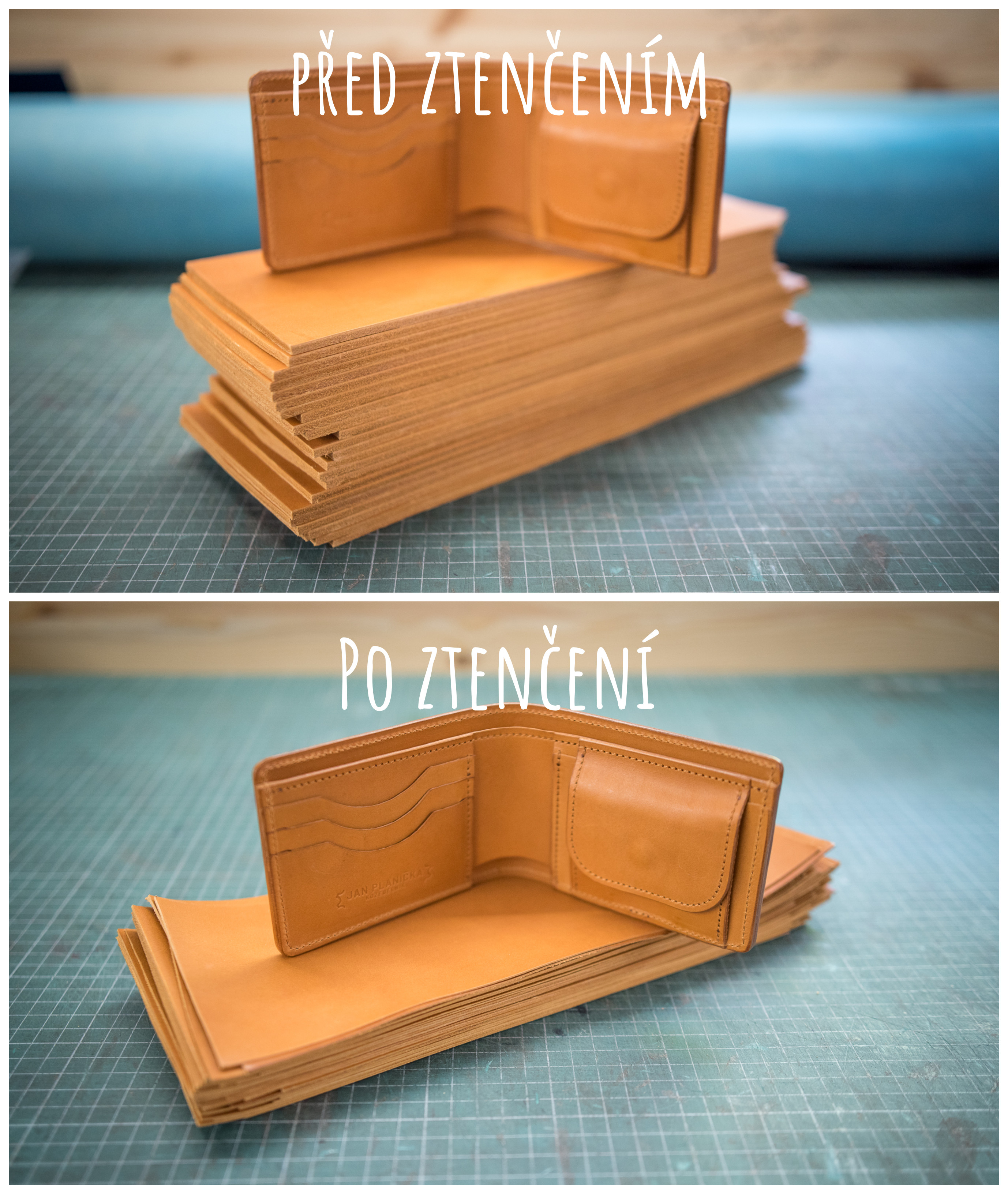

Ve většině případů vyrábím z hovězích usní (kůží), které vybírám v co nejvyšší kvalitě. Obvykle takové kůže mají sílu 3 až 4 mm, což je ideální pro výrobu opasků, ale ostatní výrobky bych z takového “pancíře” vyráběl jen obtížně. Představte si třeba tašku, která bude prázdná vážit 3 kilogramy. Nebo třeba peněženku, která má cca 5 vrstev (zavřená 11) a která by tak měla šířku cca 4 centimetry a zavřít byste ji dokázali možná tak v hydraulickém lisu. Na různé výrobky zkrátka potřebujete různě silné kůže.

Existují asi 3 řešení, jak se s tímto vypořádat:

- První možnost je mít přírodní kůže v několika sílách a barvit si je podle potřeby. Výhodou je, že jich nepotřebujete tak velký sklad. Nevýhod je hromada: hodí se to jen pro malou dílničku, protože barvení je extrémně neefektivní a často dosáhnete dost nesourodých barev, i když použijete stejné barvivo. Nad tím jsem už zlomil hůl

- Druhá možnost je mít sklad plný celé palety barev kůži ve více šířkách. Problémy jsou hned tři: nutnost obrovského skladu, příliš drahá investice a v neposlední řadě to, že většina kůží se zkrátka ve více sílách vůbec nenabízí. Více silných variant od více barev mám pouze u premiových kůži Buttero

- Poslední možnost je patrně nejlepší: Mít na skladě každou barvu usně v jedné co největší šířce a pomocí speciálního stroje si nechávat ztenčovat jednotlivé připravené díly kůží. Výhodou je, různě silné díly na jeden konkrétní výrobek získáte z jedné konkrétní kůže a tím pádem budou mít i stejnou barvu a odstín (kůže je přírodní materiál a i mezi jednotlivými kůžemi stejné barvy se odstín někdy mírně liší). Nevýhodou je, že podobný stroj rozhodně nemá každý.

Hádáte správně, po pečlivém vyhodnocení jsem u třetí, poslední možnosti, a připravené díly na výrobky chodím ztenčovat do jednoho spřátelného sedlářství.

Občas se pak stane, že 2 dny práce strávím plánováním výroby a pak vysekáváním stovek dílků kůže. Tohle například bylo asi 14 metrů čtverečních kůže vysekaných do třech velkých IKEA tašek.

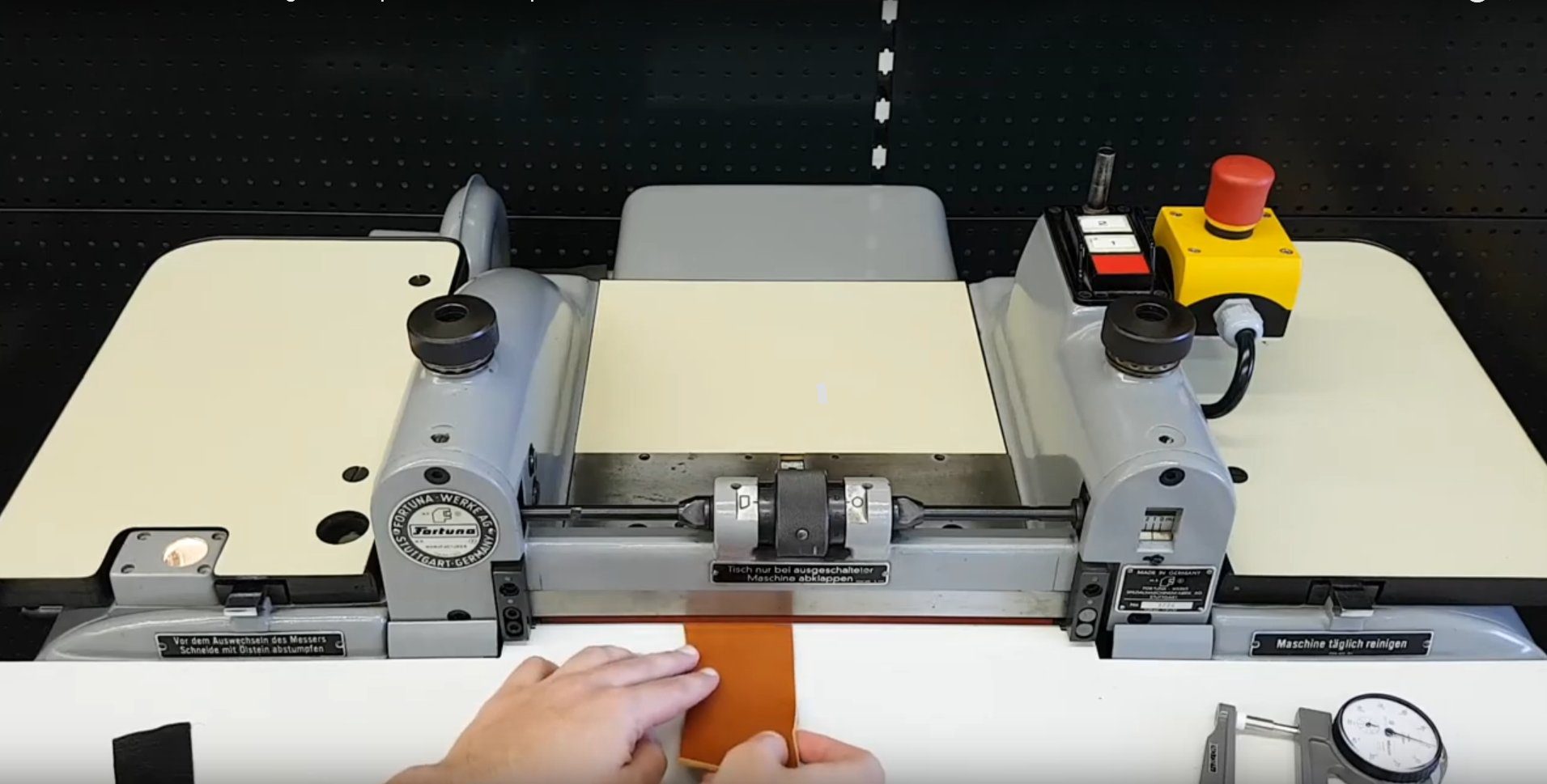

Když máte připravené díly, potřebujete ke ztenčení stroj, který se jmenuje “štípačka na kůži“. Jedná se o velký stroj o váze mnoha stovek kilogramů, který se sotva vejde na paletu a hlučný je jak historický mandl z paneláku.

Funguje tak, že mezi dva rotující podávací válce vložíte díl kůže, který mezi nimi projede na druhou stranu a rázem je užší, jak potřebujete. Hned za válci je totiž kruhový pásový nůž obíhající kolem dvou kladek dokola, který kůži horizontálně rozřízne v celé ploše na dva stejně velké kusy. Horní lícový díl ve ztenčené podobě projede strojem nahoře, spodní rubová část kůže je odpadní část a zmizí v útrobách stroje v koši.

Díl kůže se tak stejně jako dřevo “rozštípe” na dva díly, od toho se stroj jmenuje “štípačka” a odpadní část kůže “štípenka“. Mimochodem ze štípenky se toho jinak ještě dost vyrábí, pokud není nárok na maximální kvalitu. Některé konfekční značky dokonce štípenku rozemelou, smíchají s různými přísadami, podlepí papírovou lepenkou a opatří líbivým lícem z umělé hmoty. Pod razítkem “echt leder” z tohoto materiálu nabouchají opasky a prodávají jako “kožený opasek”, takový ten, co se Vám u přezky za měsíc roztřepí.

Jako každý stroj mají i štípačky své nálady. Většina štípaček, které malovýrobci v ČR používají, jsou repasované desítky let staré stroje, které ke své cti stále šlapou, avšak někdy udělají chybu. Rizikem povolání tak je, že občas nějaký ten díl kůže naprosto zrasuje a je nutnost myslet dopředu a mít připravenou rezervu. Na druhou stranu bez štípačky není výroba ve větším množství myslitelná a je to tak nepostradatelný pomocník.

-01.png)